Table of Contents

PRÁCTICAS COMUNES

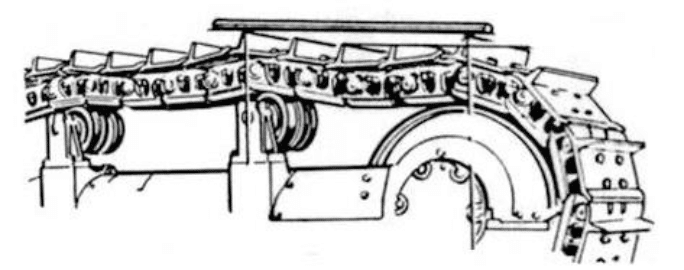

El tren de rodaje es uno de los elementos más importantes de la excavadora, en especial por su alto costo y su importancia en el funcionamiento del equipo, es necesario seguir las recomendaciones de los fabricantes para que el efecto del desgaste del equipo sea mínimo, a continuación, se mencionan algunos consejos de operación que se recomienda explicarles claramente a los operarios en una capacitación para que se optimice la vida útil de las cadenas y en general del tren de rodaje:

Realice giros más amplios

cuando se realizan giros bruscos o una rotación de la máquina inesperada se provoca un desgaste veloz y aumenta la posibilidad de desvío.

Minimice la operación en pendientes:

Al momento de operar maquinaria, existen ocasiones en las que es poco probable decidir la ruta que se empleará, por lo tanto, en muchas ocasiones se requiere operar en pendientes, cerros o colinas. Se debe ser precavidos con respecto como se mueve la máquina, hacia arriba o hacia abajo, se debe cerciorar que el motor de accionamiento se encuentre correctamente posicionado para minimizar el desgaste general de las cadenas. El motor debería estar colocado hacia la parte trasera de la máquina para que sea más sencillo de maniobrar en una pendiente o colina.

Evite operar en terrenos inestables:

Materiales como el asfalto, concreto con rugosidad y otros terrenos abrasivos pueden ocasionar daños en las orugas.

Minimice los giros:

Capacite a los operadores para que eviten realizar giros innecesarios, se requieren giros amplios y menos agresivos con el equipo. El hilado de cadenas puede ocasionar desgaste y disminuir la productividad general.

Evitar operar la oruga en reversa:

Esta operación triplica la cantidad de pasadores y bujes que están bajo contacto, carga y movimiento de acero- con – acero, porque la tensión de transmisión se genera desde la rueda dentada, sobre el rodillo portador, alrededor de la polea delantera, hasta el suelo. Por otro lado, los únicos eslabones de la cadena sometidos a tensión de accionamiento cuando se opera hacia adelante son los pocos entre la parte inferior del piñón y las primeras garras que muerden el suelo.

Estudie la operación a realizar:

El desgaste que sufren las cadenas es directamente proporcional a la distancia y velocidad, por lo cual debe planificar su trabajo de tal manera que cada operación que se realice sea productiva y completamente necesaria.

Emplee protectores contra rocas de ser necesario:

Cuando trabaje en terrenos con rocas demasiado grandes utilice protectores contra rocas para que se alojen de manera sencilla entre los dientes de la rueda dentada y los bujes de la oruga o entre los eslabones de la oruga y la banda de rodadura de la rueda loca. Los protectores contra rocas también ayudan a guiar las ruedas locas y los rodillos cuando se trabaja en laderas empinadas. Los protectores contra rocas también ayudan a guiar las ruedas locas y los rodillos cuando se trabaja en laderas empinadas. Al trabajar en suelo o superficies empaquetadas, los protectores contra rocas de longitud completa atraparán el material entre los rodillos de la cadena y los eslabones, lo que ocasionará una disminución en la vida útil de cada uno de los elementos.

Como se puede notar, la operación incorrecta del equipo puede ocasionar muchos gastos innecesarios que pueden resultar en facturas de reparación sumamente elevadas, por tal motivo se recomienda capacitar a los operarios ya que son los directos responsables de seguir estos consejos.

MANTENIMIENTO

Usualmente es muy común para algunas empresas pasar por alto el mantenimiento de las orugas de las excavadoras, sin considerar que la inversión en mantenimiento les evitará un gasto mucho mayor en el caso de que el elemento falle. A continuación, se brindarán varios aspectos que se deben seguir con respecto al mantenimiento del tren de rodaje para optimizar la vida útil, y por ende reducir costos generales. Es necesario tener siempre presente que el mantenimiento preventivo del tren de rodaje permitirá que todos los elementos de este sean utilizados por la mayor cantidad de tiempo posible.

LIMPIEZA

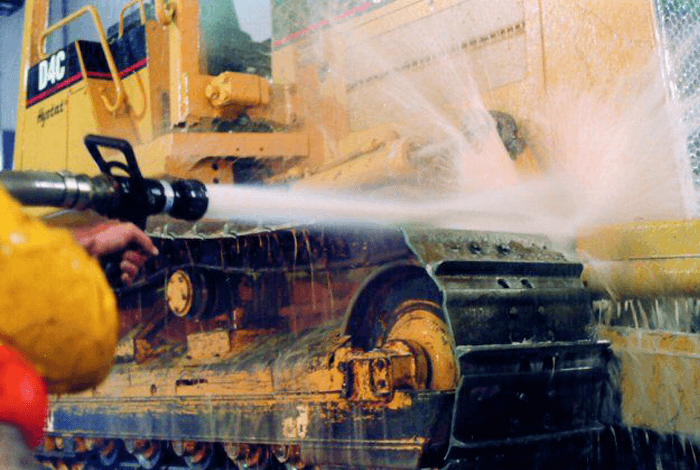

El factor más sencillo de controlar es la limpieza periódica del tren de rodaje, al finalizar la jornada laboral los operadores de los equipos deben realizar una limpieza de toda la suciedad y escombros que se acumularon a lo largo del día en el tren de rodaje, en el caso de no realizarse una limpieza periódica se ocasionará un desgaste prematuro de los componentes. Se debe considerar que al realizar una correcta limpieza se eliminarán los escombros que ocasionan un aumento del peso general del tren de rodaje, al eliminar el peso extra se produce un uso de combustible adecuado y se podrá generar un plan de ahorro de combustible.

Dentro de los materiales más comunes que deben ser limpiados se encuentran compuestos orgánicos e inorgánicos. En la clasificación de los orgánicos se incluyen hidrocarburos como grasa y residuos de combustible. Además de vegetación que pueda existir en el terreno y cualquier tipo de insectos o incluso aves. Por otro lado, los inorgánicos se constituyen de compuestos minerales como área, grava y polvo.

Existe una categoría mixta, que es una mezcla entre orgánicos e inorgánicos, por ejemplo, el suelo el cual es básicamente un compuesto orgánico en descomposición mezclado con compuestos inorgánicos estáticos, además, el suelo por lo general suele estar muy contaminado. Debido a esto la tierra es uno de los materiales más difíciles de limpiar en cualquier tipo de maquinaria.

MÉTODOS DE LIMPIEZA

Existen fabricantes de equipos que realizan diseños de trenes de rodaje de tal manera que sea más fácil la limpieza del carro de la pista, este diseño permite que el lodo, la suciedad y los escombros con ayuda de la gravedad caigan al suelo, evitando que se acumulen dentro del tren de rodaje. Sin embargo, en el escenario que exista suciedad y escombros en exceso se recomienda a los operadores emplear palas manuales y lavadoras a presión para cerciorarse que el tren de rodaje quede en estado óptimo de operación. Dentro del área de mantenimiento existe una categoría de empresas que se especializan en la limpieza de maquinaria pesada móvil, se encargan de extraer la suciedad y escombros de la excavadora.

Para un mantenimiento diario simple y efectivo se puede emplear una pala para limpiar la suciedad de los rodillos superiores y alrededor de las ruedas dentadas, se planifica diariamente para evitar que en temperaturas bajas por la noche el material pueda congelarse y secarse, generando que al siguiente día se atasquen, se realiza una inspección visual al finalizar la jornada para cerciorarse que no existan componentes sueltos. Para la tarea de limpieza puede buscar empresas que presten servicios de lavado a presión u optar por realizar la limpieza usted mismo, por lo cual debe conocer la forma más eficiente y segura de limpiarlo. Existen muchos métodos diferentes, pueden diferir uno de otros, pero independientemente del método elegido el resultado debe asegurar que el equipo no sufra daños y que se haya realizado de manera eficiente y correcta.

USO DE DETERGENTES / DESENGRASANTES

Si usted ha descuidado el mantenimiento del equipo, pero desea empezar un mantenimiento adecuado debe tener en cuenta que el lavado a presión probablemente no sea la opción más adecuada si el mantenimiento no se ha realizado por semanas o incluso meses. En esa situación la presión no logrará limpiar el equipo adecuadamente en especial si exista algún tipo de grasa que forma parte de la suciedad.

Para la limpieza de las máquinas industriales, el agua no será suficiente, realmente es muy poco probable que la limpieza sea efectiva solo empleando agua para la limpieza, en particular cuando los equipos son usados en las áreas de construcción o agricultura es necesario emplear algún tipo de químico desengrasante. En la industria del mantenimiento existen detergentes para equipos pesados, que actúan como agentes activos surfactantes, al mezclar agua con estos detergentes se produce la ruptura entre la suciedad y la superficie donde está albergada.

La grasa se endurece con el tiempo por lo cual lo más probable es que se requiera rasparla para poder extraerla. Es relevante recordar que las condiciones de operación del equipo también juegan un papel muy importante al momento de decidir qué tipo de limpieza se debe realizar porque si en el terreno existen componentes secos no se podrá retirar con una presión alta, no importa que tan alta sea la presión la suciedad no se despegará. Para poder desprender la grasa y componentes secos se requiere un agente de limpieza químico adecuado, empleando este procedimiento el tiempo necesario para la limpieza será mayor. Para emplear el químico desengrasante adecuado se debe considerar las leyes locales y recomendaciones de las autoridades sobre el manejo de estos químicos.

TEMPERATURA DEL AGUA

El efecto de la temperatura del agua juega un rol importante en la limpieza debido, si se emplea agua fría se necesitarán muchos más recursos, es decir mayor cantidad de desengrasante, además que para poder obtener un resultado aceptable tomará mucho más tiempo lo que genera en si un mayor tiempo del equipo fuera de operación. Esto es significativo para regiones donde en el invierno alcanza temperaturas muy bajas, por lo tanto, el operador debe planificar los mantenimientos.

El método igual para la limpieza consiste en un lavado a presión con agua caliente, esta tecnología es competente, presiona los escombros y desengrasa la máquina de una manera más eficiente, lo cual se traduce en un ahorro en los costos ya que el equipo necesita menos tiempo para estar listo para volver a operar.

El agua fría tiene un resultado bastante efectivo si se emplea el surfactante adecuado y el tiempo de limpieza es relativamente corto. Por otra parte, el agua caliente trabaja mejor las superficies de la máquina, con lo cual se logra remover fragmentos más extensos de suciedad con mayor facilidad. Por lo cual usted puede realizar la limpieza ya sea con agua fría o caliente considerando los recursos que debe emplear en cada caso.

HUNDIMIENTO DE LA PISTA

Uno de los factores dominantes que se puede controlar para evitar el fácil desgaste de la cadena de pista es el hundimiento de la pista, aunque se deber considerar que no es una tarea sencilla mantener el hundimiento sugerido ya que la tensión sufre cambios constantes, sin embargo, existen diversas sugerencias y pasos que permiten reducir el costo general del tren de rodaje.

Existen 2 escenarios que ocasionarían un mal funcionamiento de la pista. El primer caso es cuando la pista del equipo esta excesivamente apretada, lo que generalmente genera desgaste de la pista y por consiguiente de algunos otros elementos del tren de rodaje. El segundo escenario es totalmente distinto, se produce cuando la pista está suelta, esto puede ocasionar en la máquina bastante inestabilidad en su funcionamiento, incluso puede resbalarse de la rueda dentada.

De acuerdo con lo explicado anteriormente se concluye que verificar las condiciones de hundimiento de la oruga debe ser parte un programa de mantenimiento diario. El pandeo de la oruga usualmente suele ser una recomendación específica del fabricante del equipo, un valor referencial que se emplea en muchas orugas es de 2 pulgadas, el problema se basa en que esta tensión experimenta variaciones en función de las condiciones del terreno, por lo cual es necesario establecer pasos para poder gestionar el hundimiento de la pista.

PROCEDIMIENTO POR SEGUIR PARA MEDIR EL HUNDIMIENTO DE LA PISTA

PRIMER PASO: ELEVE LA PISTA

Gire la estructura superior de tal manera que la pluma quede posicionada a 90 grados en dirección del desplazamiento, ponga el brazo de la excavadora perpendicular, en una superficie sin irregularidades. Utilice la pluma para hacer presión contra la superficie y podrá elevar la pista para que quede suspendida a nivel del suelo. Opere el equipo para que el riel haga varias revoluciones para poder eliminar los escombros que se encuentran en la pista. Detenga el equipo completamente.

SEGUNDO PASO: MIDA EL HUNDIMIENTO DE LA PISTA

Localice el punto más bajo, empleando una cinta métrica estándar ubíquela desde la parte inferior del marco del riel hasta la cara superior de la zapata. Con ayuda del manual del equipo compare el valor medido que se denomina “hundimiento de la pista” con las especificaciones de pandeo de orugas que encontrará en el manual de su equipo.

TERCER PASO: PREPARESE PARA REALIZAR EL AJUSTE

En el caso de que la tensión de la oruga no se encuentre entre los rangos especificados en el manual del equipo se debe realizar un ajuste, el operador tiene que retirar la placa de cubierta que se encuentra en el marco del tren de aterrizaje. Cuando se retire la placa podrá visualizar claramente la válvula de ajuste de la pista y el engrasador.

CUARTO PASO: APRIETE O AFLOJE LA PISTA

El ajustador de orugas es un cilindro hidráulico relleno de grasa que se utiliza para mantener la tensión de las orugas. Si se desea cambiar la tensión de la oruga, añada o elimine grasa del ajustador de la oruga.

Los ajustes de la pista se activan normalmente con una pistola de engrase. Tenga precaución y lea detenidamente el manual para evitar los peligros del fluido presurizado. Si la pista está muy apretada la grasa que retiene la polea tensora está sometida a una presión extremadamente alta y tiene que manipularse con mucha precaución.

Para apretar conecte una pistola de engrase al engrasador y añada la cantidad de grasa hasta que la rueda guía del riel se extienda según lo recomendado del manual del equipo, por otro lado, para aflojar la tensión de la oruga, gire poco a poco la válvula de ajuste de la oruga en sentido contrario a las manecillas del reloj, lo que permite que la grasa salga por el orificio de purga, cuando el valor del hundimiento de la pista sea satisfactorio gire la válvula en el sentido contraria para apretarla.

PREGUNTAS Y RESPUESTAS

¿Cada cuánto tiempo es recomendable realizar mantenimiento?

Es una pregunta que depende mucho de las variables del terreno y operación, pero generalmente muchos fabricantes de trenes de rodajes confirman que al realizar una correcta capacitación a los operarios se ahorra mucho dinero en mantenimiento, también coinciden que con una inspección visual y limpieza es suficiente ya que todos los elementos están diseñados para tener una vida útil aproximadamente igual si es que se emplea el equipo como el fabricante recomienda.

¿Cuál es el rango permitido de hundimiento de la pista?

No existe un rango establecido, cada equipo tiene un valor de referencia por lo cual se recomienda que se revise el manual de operación.

0 comentarios