Содержание

Чтобы оптимизировать срок службы компонентов ходовой части, очень необходимо знать состояние каждого из компонентов, особенно степень износа, поскольку из-за износа, который происходит в каждом компоненте ходовой части, может возникнуть перегрузка. зная состояние компонентов, можно принимать решения об их изменении или реконструкции. Что позволяет продлить срок полезного использования.

Существуют различные методы, оборудование и методы, позволяющие узнать степень износа компонентов ходовой части, как правило, чтобы иметь возможность измерить износ, необходимо быть очень тщательным при проведении измерений, иногда несколько измерений могут быть необходимы. необходимо усреднить, чтобы получить более точное значение.

Для каждого элемента измерение и методика измерения износа различаются, так как это зависит от конструкции, затем будут проанализированы измерения различных компонентов ходовой части.

МЕТОДИКА ИЗМЕРЕНИЙ

Существует два метода измерения звеньев гусеницы: измерение может выполняться глубиномером или ультразвуковым индикатором износа.

При использовании глубиномера высота звена должна измеряться от поверхности рельса до башмака гусеницы. Измерение считается успешным, если оно находится за пределами звеньев на конце штифта гусеницы. Ограничитель глубины должен быть помещен как можно ближе к концу прошлой, убедившись, что звенья и поверхность обуви не имеют грязи или прилипающих элементов. Измерение должно быть с точностью до 0,01 дюйма или 0,25 мм.

С другой стороны, с помощью метода ультразвукового индикатора износа, измеряющего расстояние от поверхности рельса до отверстия втулки, вам необходимо разместить датчик в звене над центральной линией втулки и провести датчик по поверхности протектора для наименьшее чтение.

ПРЕДЕЛЫ ИЗНОСА

Чтобы установить пределы износа звена, вы должны начать с определения допустимого износа, который равен доле свободного пространства между звеном и натяжным колесом. На некоторых машинах это пространство находится между заплечиком шкворня тяги и фланцем натяжного ролика. С другой стороны, в машинах других типов свободное пространство находится между ступицей и внутренними фланцами двухфланцевого натяжного ролика.

В случае, если в такой же ситуации у вас есть 100% изношенное звено с натяжным колесом, фланцы натяжных колес будут контактировать с выступами штифта тяги или со втулкой, начиная со 100% износа штифта связь. Звено выходит из строя, тем самым уменьшая удержание прошлого, а износ втулок может привести к появлению трещин.

ПРЕДЕЛЫ ИЗНОСА: БОЛЬШИЕ И НЕБОЛЬШИЕ

Остающееся сопротивление растрескиванию указывает на предел износа уплотненных и смазанных звеньев цепи.

При ультразвуковых измерениях будут показаны таблицы, которые показывают, что соединительный рельс всегда толще, что приводит к тому, что он более устойчив к растрескиванию в колонне с наименьшим допустимым износом по сравнению с колонной с максимально допустимым износом. Правильный выбор столбца оптимального допустимого износа продлит срок службы звеньев и предотвратит растрескивание. Устойчивость к растрескиванию зависит от нескольких факторов, среди которых положение звездочки (высокое или низкое), условия грунта, на котором она работает, срок службы звена и тип выполняемой операции.

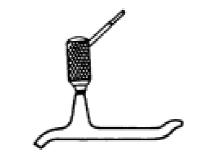

ПОРЯДОК СБОРКИ И ЗАТЯЖКИ

Правильная последовательность сборки и затяжки гарантирует, что основное звено будет иметь срок службы в соответствии со сроком службы, установленным производителем, в дополнение к обеспечению целостности болтового соединения, для чего необходимо правильно следовать указанной процедуре. Следует учитывать, что значения угла закручивания пяти и одного зуба различаются, поскольку болты имеют разную резьбу.

- Перед установкой дорожки необходимо очистить точку подключения ведущего звена, убедиться в отсутствии повреждений, удалить всю краску.

- Во время сборки на резьбу болта, корпус, поверхность шайбы и контактные участки болта на башмаке следует нанести антиадгезионный состав.

- Соедините главные звенья вместе и убедитесь, что отверстия для болтов совпадают. Установите шкворень на каждое звено. При проворачивании вручную болты не должны оказывать никакого сопротивления и должны легко проворачиваться по резьбе.

- Удалите винты. Установите башмак главной цепи и 4 главных болта. Поверните шкворни вручную.

- Затяните шкворневые болты, значения крутящего момента должны быть найдены в руководстве по оборудованию.

ВТУЛКА ЦЕПИ С УПЛОТНЕНИЕМ И СМАЗКОЙ

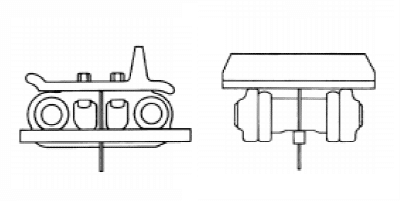

МЕТОДИКА ИЗМЕРЕНИЙ

Втулка цепи является наиболее важным компонентом для проведения измерений. Это можно сделать 3 способами; каждый метод использует разные инструменты. Вам следует проконсультироваться, чтобы узнать, какой метод является наиболее подходящим в вашем случае, поскольку, например, глубиномер обеспечивает износ только в зависимости от вертикального положения.

1. МЕТОД УЛЬТРАЗВУКОВОГО ИНДИКАТОРА ИЗНОСА

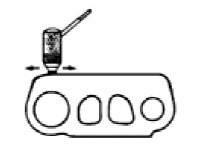

Считается, что среди представленных методов это самый точный, потому что он делает размер точно в наиболее критическом измерении, который является толщиной стенки втулки, это достигается путем медленного скольжения зонда вокруг обратной, вертикальной и обратной передачи. стороны. спереди, это должен быть наименьший размер, так как это указывает на износ.

2. СУППОРТНЫЙ МЕТОД

В этом методе измеряется диаметр втулки, строго необходимо очистить и выполнить методику должным образом, потому что из-за неправильного измерения значение диаметра может сильно отличаться от реального значения, что приводит к выводу, что износ был очень высоким. ускоренном, наиболее частыми ошибками в этом измерении являются:

Штангенциркуль слишком тугой:суппорт слишком тугой, из-за чего результат измерения меньше фактического

Штангенциркули под неправильным углом к оси ступицы: они приведут к измерению, превышающему фактическое.

Штангенциркули, которые не скользят вперед и назад в месте измерения:окончательное показание будет ниже фактического.

Втулка не была хорошо очищена перед измерением:если поверхность втулки не чистая, результат измерения будет больше исходного из-за прилипших остатков.

Штангенциркуль не размещен в наиболее изношенной части ступицы:если манометры расположены таким образом, измеренное значение будет ниже.

Для измерения износа рекомендуется снять втулки с гусеницы; измерение должно иметь точность ± 0,01 дюйма. (± 0.25 mm).

3. МЕТОД ИЗМЕРЕНИЯ ГЛУБИНЫ

Он использует тот же глубиномер, который используется для звеньев. Это более безошибочный метод по сравнению с другими; однако он может быть не на 100% точным и может иметь небольшие различия в размерах. Кроме того, это метод, требующий от измерителя большой осторожности и точности. Среди наиболее частых ошибок:

- Грязный компонент

- Основание ограничителя глубины расположено неправильно по длине втулки.

- Зонд ограничителя глубины установлен неправильно, поэтому он не образует 90 ° или перпендикулярный угол с башмаком.

НЕДОСТАТКИ МЕТОДА ГЛУБИНА

Невозможно выполнить измерение износа со стороны привода переднего или заднего хода, что крайне необходимо для многих приложений.

ПРЕИМУЩЕСТВА МЕТОДА ГЛУБОКОМАНЕРА

Заднюю часть ступицы можно измерить после поворота ступицы.

ТРЕК ОБУВИ

МЕТОДИКА ИЗМЕРЕНИЙ

В башмаке гусеницы можно измерить только износ кулачка, потому что это единственное, что есть справочные значения для сравнения. Толщину листа можно измерить и сравнить с новым компонентом для определения износа. На башмаках гусеницы можно использовать как глубиномер, так и ультразвуковой индикатор износа.

Используя ультразвуковой индикатор износа, измерение следует проводить между концом кулачка и нижней частью пластины, следует взять 1/3 расстояния от конца башмака гусеницы, а зонд можно разместить сверху или снизу. Измерения должны производиться с точностью до 0,02 дюйма. или 0,5 мм.

ПРЕДЕЛЫ ИЗНОСА

Пределы износа башмаков гусеницы основаны на 3 критериях, перечисленных ниже в порядке важности:

- Башмак гусеничный с сопротивлением изгибу.

- Основание башмака гусеницы должно быть доступно для повторного использования.

- Оставшаяся тягово-проникающая способность башмака гусеницы для достижения необходимой производственной мощности.

ПРИЧИНА И ПОСЛЕДСТВИЕ ГУСЕНИЧНОЙ ОБУВИ: РАБОТА

Башмак гусеницы — это компонент, который больше всего подвержен влиянию почвенных условий и управляемости машины из-за повышенного износа и повреждения конструкции, что сокращает срок его службы по сравнению с любым другим компонентом системы ходовой части. С другой стороны, правильный выбор типа башмака гусеницы, а также его ширины, действительно сильно влияет на производительность оборудования в целом и производительность каждого компонента ходовой части.

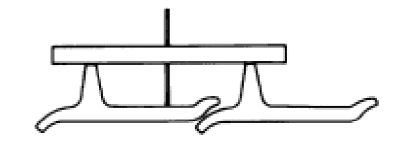

ПРАВИЛЬНО УСТАНАВЛИВАЙТЕ ГУСЕНИЧНУЮ ОБУВЬ

Если башмак гусеницы расшатывается, основная причина заключается в том, что крепеж гусеницы плохо затянут. Далее показана небольшая процедура затяжки болтов, постоянная ревизия должна проводиться каждые 50-100 часов работы оборудования, иногда это также зависит от квалификации оператора, при необходимости следует исключить, что проблема башмака гусеницы связана с плохой затяжкой.

- Удалите всю ржавчину и краску с сопрягаемых поверхностей звеньев и гусениц.

- Смажьте резьбу болтов и поверхности болтов с шайбами.

- Затяните болты до указанного момента.

- Поверните каждый болт еще на 1/3 оборота.

Необходимо сделать дополнительную 1/3 оборота болту, потому что это заставляет его растягиваться должным образом и улучшает удержание, при растяжении болта возникает остаточная деформация в болте, которая обеспечивает максимальное усилие зажима болт используется.

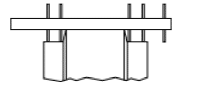

ХОЛОДИЛЬНИКИ: ОБЫЧНЫЕ ХОЛОДИЛЬНИКИ

МЕТОДИКА ИЗМЕРЕНИЙ

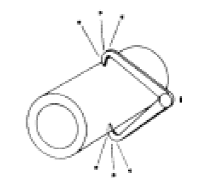

На направляющих колесах имеется 2 измеряемых места износа: первое — на протекторе, а второе — на центральном фланце. Износ протектора можно определить, измерив глубиномером центральный фланец поверхности протектора. Измерения следует проводить с обеих сторон центрального протектора, и измерения усредняются. Самая большая ошибка при измерении износа протектора направляющих роликов возникает из-за износа центрального фланца, который изменяет заданное значение. Если вы считаете, что этот износ существует, вы должны попытаться компенсировать его принятыми мерами. Вы должны помнить, что измерения износа протектора направляющих роликов увеличиваются по мере износа центрального фланца.

Износ центрального фланца можно измерить с помощью ультразвукового индикатора износа. Он измеряет толщину центрального фланца и должен измеряться непосредственно в центре фланца. Используйте обычный ограничитель глубины для измерения износа поверхности протектора, затем добавьте износ центрального фланца к измеренному датчику глубины, прежде чем определять процент износа.

ПРЕДЕЛЫ ИЗНОСА

Пределы износа протектора холостого хода основаны на двух основных критериях: способность восстанавливать поверхность протектора плюс пространство между центральным фланцем и втулкой гусеницы. Если натяжное колесо изнашивается более чем на 110%, протектор станет слишком тонким для успешного восстановления.

ВОЗМОЖНОСТЬ ВОССТАНОВЛЕНИЯ

Роликовый ремень и фланец могут быть успешно восстановлены (используется операция разравнивания) несколько раз, если они не изношены сверх установленных пределов и если в этой точке обслуживания учитывается износ центрального фланца. Ролик обычно обеспечивает срок службы, равный сроку службы оригинального протектора до соответствующих пределов, если он приварен к исходным размерам.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ (РАЗДЕЛ FAQ)

СКОЛЬКО НЕОБХОДИМО ИЗМЕРЯТЬ ИЗНОС КОМПОНЕНТОВ ПОДСТАВКИ?

Нет установленного времени, выполнение измерений зависит от многих факторов, таких как переменные, которые не контролируются оператором, такие как тип почвы и количество сделанных поворотов, машина, которая находится на почве без неровностей, вы не нужно будет измерять износ так часто, как машина, работающая на склонах с каменистым или неровным грунтом, по возможности следует проводить визуальный осмотр в конце использования оборудования.

Кроме того, необходимо запланировать профилактическое обслуживание, в ходе которого можно будет проводить измерения износа, что обычно происходит каждые 50–100 часов использования. Как упоминалось ранее, в случае экстремальных условий износ будет проявляться намного быстрее, в этих случаях необходимо оценить, какая сторона ходовой части наиболее изношена, и оценить возможность замены компонентов с одной стороны. другой до тех пор, пока износ обоих не станет одинаковым или если детали просто не потребуется заменить.

0 Комментариев